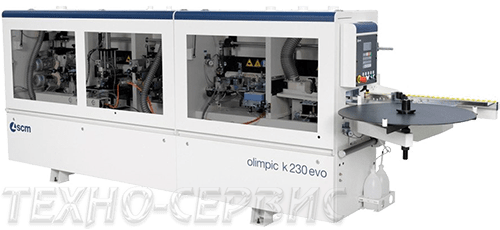

Кромкооблицовочный станок SCM olimpic k 230 |

Кромкооблицовочный станок SCM Olimpic K 230 EVO

Автоматический односторонний кромкооболицовочный станок для приклеивания кромки при помощи горячего клея-расплава на прямолинейные щитовые детали с четырех сторон.

Автоматический односторонний кромкооболицовочный станок для приклеивания кромки при помощи горячего клея-расплава на прямолинейные щитовые детали с четырех сторон.

Простой в использовании и богато оснащенный Olimpic k 230 evo — идеальный выбор для компаний, совершающих переход к профессиональной кромкооблицовке. Благодаря высокотехнологичным решениям этот станок позволяет изготавливать щитовые детали превосходного качества.

• Система безопасности.

• Напряжение 400 В

• Частота 50 Гц

• Узел прифуговки "RT-V1"

• “VC-V1” клеевой узел

• Клеевая ванна

ОТДЕЛКА КРАЯ УГЛА

на прямых и фасонных панелях: операция автоматически выполняется устройством округления и обеспечивает оптимальную чистовую обработку без необходимости дальнейшей обработки.

Торцовочная группа:

Фрезерование кромки и придание радиуса за один проход. Обрезка с радиусной обработкой толстой кромки производится автоматически и без ошибок благодаря особой системе с двойной пилой, которая позволяет производить также прямую обрезку массива и наклонную обрезку тонкой кромки.

Автоматическая и безошибочная резка с радиусом кромок благодаря особой системе двойных лезвий концевого режущего блока. Функция также позволяет идеально обрезать края кромки.

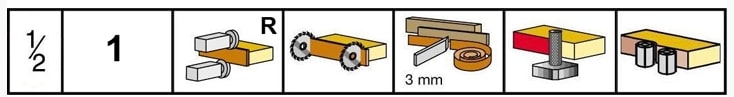

Схема обработки:

Включает в себя:

- ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

- выбор языка

- клавиатура с сенсорными клавишами и светодиодной подсветкой для выбора различных узлов обработки и функций станка.

- полное управление станком благодаря функциям программатора и энкодеру, расположенному на шестерне подающей ленты.

- отображение и настройка температуры клеевой ванны

- простая диагностика с поиском быстрых решений для любых сбоев.

- Частичные и абсолютные статистические показатели: количество обработанных деталей и израсходованной кромки, время наработки подающего транспортера.

Узел прифуговки "RT-V1"

Фрезерует торец плит для получения идеальной поверхности для нанесения клея, позволяя добиться безукоризненной линии стыка (шва) между плитой и кромкой.

-два высокочастотных двигателя. Работа двигателей синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез относительно точки обработки

-укомплектован алмазными фрезами. (H=49mm – D=100mm – Z=2+2).

“VC-V1” клеевой узел

Автоматическое приклеивание при помощи клея-расплава кромки в рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время временного простоя/остановки станка

-регулировка количества наносимого клея

Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при подходе детали (заготовки)

-узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки

Прижимные ролики

-1-й ролик большого диаметра

-2-й ролик неприводной

-механическая регулировка прижимных роликов

-круглая ручка с цифровым механическим индикатором для регулировки положения в зависимости от толщины наклеиваемой кромки.

“K-1” торцовочный узел с одним двигателем

Выполняет торцевание передних и задних свесов кромки

- 1 высокочастотный двигатель

- узел движется без люфтов по цилиндрическим направляющим

- 2 независимых копира для точного позиционирования инструмента по отношения к точке обработки

- узел укомплектован торцовочными дисками.

Устанавливается вместо одномоторного узла K-1

Выполняет торцевание передних и задних свесов кромки

• 2 высокочастотных двигателя

• автоматическое позиционирование торцовочных дисков с пульта в режимах: прямая и радиусная обработка, снятие фаски

• двигатели движутся без люфтов по призматическим направляющим с возвратным движением шариков

• копиры для точного позиционирования инструмента по отношения к точке обработки

узел укомплектован торцовочными дисками.

"R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к точке обработки: вертикальные дисковые копиры и передние плоские копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими цифровыми индикаторами

-ручной исключение (отвод) узла

узел укомплектован комбинированными фрезами (R=2мм) для работы с 3-я типами различной кромки: тонкой, «радиусной» и полосовой.

Узел устраняет следы от фрез - «волнистость»

• дисковые копиры для точного позиционирования инструмента по отношения к точке обработки

• пневматическое исключение (отвод) узла

• круглые ручки для настройки положения с механическими цифровыми индикаторами

• аспирационные патрубки и отсек с фильтром для длинной стружки

• прилагается пара ножей (R=2)

• 12 мм – минимальная толщина щитовых деталей

с двумя независимыми двигателями (0,13 кВт - 1.400 об./мин) для очистки/полировки кромки

Примечание: место (½).

Гусеничный транспортер с обрезиненными башмаками высокого сцепления и промышленная цепь с шагом 3/4 дюймов.

Перемещение башмаков осуществляется на двух направляющих из закаленной стали, одна круглая, а другая плоская, что обеспечивает линейность транспортировки заготовки и устойчивость при поперечной нагрузке.

Смазка системы ручная

| Производитель | SCM Group |

| Скорость подачи | 9 м/мин |

| Скорость подачи конвейера | 9 м/мин |

| Толщина заготовки | 8 - 50 мм |

| Толщина приклеиваемой кромки | 0,4 - 3 мм |

| Скорость подачи конвейера | 9 м/мин |

| Толщина заготовки | 8-50 мм |

| Толщина полосового материала | 0,4 - 3 мм |

| Толщина кромочного материала в рулонах | 0,4 - 3 мм |

| Максимальное сечение кромочного материала в рулонах | 135 мм² |

| Диаметр тарелки для рулонного кромочного материала | 780 мм |

| Максимальный выступ кромочного материала относительно панели | 4 (2+2) мм |

| Минимальная дистанция между деталями (с торцовочным агрегатом K-2) | 700 (600) мм |

| Минимальная длина панели с рулонной кромкой (при ширине более 100 мм) | 160 (140) мм |

| Минимальная длина панели с полосовой кромкой (при ширине более 100 мм) | 220 (140) мм |

| Минимальная длина рулонного материала | 200 мм |

| Минимальная длина полосового материала | 260 мм |

| Минимальная ширина панели (при длине более 210 мм) | 90 мм |

| Высота рабочего стола | 900 мм |

| Ширина фиксированного роликового суппорта для панелей | 475 мм |